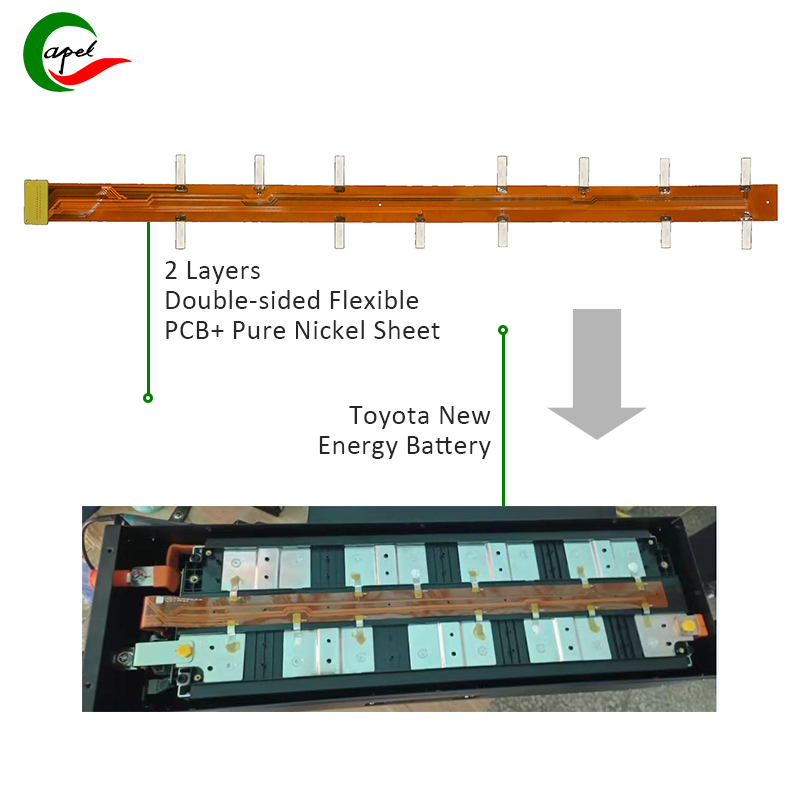

Descobriu com l'avançada tecnologia de fabricació de PCB FPC-Flex de Capel compleix el repte de produirPCB Flex de 2 capes per a vehicles d'energia novaplaques de circuit de protecció de la bateria. Submergeix-te en les habilitats tècniques i l'impacte en la indústria d'aquest cas d'estudi d'èxit.

Presentar

Els vehicles de nova energia, com els vehicles elèctrics i els vehicles híbrids, estan a l'avantguarda del transport respectuós amb el medi ambient. Amb l'avenç de la tecnologia, els vehicles de nova energia tenen una demanda creixent de components electrònics d'alt rendiment, fiables i eficients. Els PCB flexibles (circuits impresos flexibles) tenen un paper vital en aquests vehicles, especialment en aplicacions com les plaques de circuit de protecció de bateries. En aquest article, analitzarem en profunditat com la tecnologia de procés FPC provada de Capel i les solucions innovadores resolen els reptes específics de la indústria als quals s'enfronten els clients de l'automoció.fabricació de PCB flexible de 2 capes de vehicles d'energia nova.

Reptes del client

El client, un fabricant líder en la indústria de vehicles d'energia nova, es va enfrontar a grans reptes a l'hora de produir PCB flexibles de 2 capes per a plaques de circuit de protecció de bateries. Els requisits específics per a PCB flexible inclouen:

Materials: els PCB flexibles s'han de construir utilitzant poliimida (PI) com a substrat i traces de coure i adhesiu com a capa d'unió.

Amplada de línia i interlineat: l'amplada de línia i l'interlineat han de ser precisos a 0,2 mm/0,25 mm per garantir la integritat i la funcionalitat del circuit.

Gruix de la placa: el gruix de la placa s'especifica com a 0,25 mm +/- 0,03 mm, que requereix un estricte compliment de les toleràncies dimensionals.

Forat mínim: la PCB requereix una mida mínima de forat de 0,1 mm per acomodar els components necessaris.

Tractament de superfícies: El tractament de superfícies d'or d'immersió de níquel electroless (ENIG) és obligatori per la seva excel·lent conductivitat i resistència a la corrosió.

Toleràncies: els clients requereixen toleràncies estrictes de ± 0,1 mm per aconseguir dimensions precises i precises del tauler.

Les solucions i capacitats tècniques de Capel

L'equip experimentat d'enginyers FPC de Capel analitza acuradament les necessitats dels clients i dissenya solucions innovadores per satisfer i superar els requisits del projecte. Així és com la destresa tècnica i la innovació de Capel demostren el seu èxit per afrontar els reptes dels clients:

Selecció i adquisició de materials avançats: el coneixement profund de Capel de les propietats i característiques de rendiment dels materials de poliimida, coure i adhesius permet una selecció i adquisició meticuloses. Es seleccionen materials d'alta qualitat per garantir la fiabilitat, la flexibilitat i l'estabilitat tèrmica dels PCB flexibles, que són crucials per a les aplicacions d'energia de l'automoció.

Processos de fabricació de precisió: les instal·lacions de fabricació avançades i l'experiència de Capel en processos de producció i prototipat FPC permeten una implementació precisa d'amples de línia, espais de línia, gruixos de taulers i mides mínimes de forats especificats. S'utilitzen equips d'última generació i mesures de control de qualitat estrictes per aconseguir la precisió dimensional i la consistència requerides per a cada PCB flexible.

Tractament superficial superior: l'aplicació del tractament superficial d'or d'immersió de níquel electroless (ENIG) es realitza amb la màxima precisió i d'acord amb els estàndards de la indústria. El procés de tractament superficial de Capel proporciona la conductivitat, la soldabilitat i la durabilitat necessàries per complir els estrictes requisits de l'electrònica moderna de l'automòbil.

Gestió de la tolerància i garantia de qualitat: el compromís de Capel de mantenir toleràncies estrictes de ± 0,1 mm es demostra mitjançant protocols meticulosos de garantia de qualitat. Cada pas del procés de fabricació es revisa rigorosament per garantir que el PCB flexible de 2 capes acabat tingui una precisió dimensional i una fiabilitat excel·lents, complint amb els estrictes estàndards de la indústria de vehicles de nova energia.

Anàlisi de casos pràctics: èxit del client i impacte en la indústria

L'èxit de la col·laboració de Capel amb els clients ha produït PCB flexibles de 2 capes d'alta qualitat que superen les expectatives de la indústria. El rendiment robust i la precisió dels PCB flexibles fabricats han fet una gran contribució a les plaques de circuit de protecció de la bateria dels vehicles d'energia nova dels clients, millorant la seguretat i l'eficiència dels sistemes elèctrics del vehicle.

La força tècnica i la innovació incorporades a la tecnologia de procés FPC madura de Capel van ser fonamentals per impulsar aquest projecte cap a un resultat positiu. La capacitat de Capel per oferir constantment solucions de PCB flexibles personalitzades amb toleràncies estrictes i requisits de materials específics demostra la força de Capel en aquesta àrea. L'impacte d'aquesta col·laboració s'estén més enllà de l'èxit directe del client i destaca el paper de la fabricació avançada de FPC per avançar en el desenvolupament de la indústria de vehicles d'energia nova.

La dedicació de Capel a la millora contínua i la innovació en el prototipatge i la fabricació de FPC ha demostrat ser útil per satisfer les necessitats en constant canvi del sector de la nova energia de l'automoció. Aquest estudi de cas demostra el compromís de Capel d'oferir solucions personalitzades, fiables i d'alt rendiment per elevar el llistó per a la producció de PCB flexible al mercat de vehicles d'energia nova en ràpid creixement.

Procés de fabricació de PCB de vehicles d'energia nova

En conclusió

En el panorama dinàmic de les noves tecnologies energètiques de l'automòbil, no es pot subestimar el paper del prototipat i la fabricació de PCB FPC-Flex. Els estudis de cas d'èxit de Capel demostren la destresa tècnica i la innovació que sustenten la seva tecnologia de procés FPC. En resoldre el repte específic de produir PCB flexibles de 2 capes per a plaques de circuits de protecció de bateries de vehicles d'energia nova, Capel no només demostra les seves capacitats, sinó que també contribueix a l'avenç de l'electrònica de l'automòbil.

A mesura que la indústria continua evolucionant, la col·laboració perfecta entre Capel i els seus clients demostra el potencial de les solucions FPC d'avantguarda per impulsar la innovació, l'eficiència i la seguretat en els vehicles d'energia nova. L'anàlisi de casos d'estudi destaca la importància crítica de l'experiència tècnica, la fabricació de precisió i un compromís inquebrantable amb la qualitat en el panorama de l'electrònica de l'automòbil en constant canvi. Amb la seva filosofia centrada en el client i la recerca de l'excel·lència, Capel continua establint nous estàndards per a la fabricació de PCB FPC-Flex a la indústria de vehicles d'energia nova.

Aquest article proporciona informació valuosa sobre la connexió intrínseca entre la tecnologia FPC-Flex PCB i el nou futur energètic de l'automoció, posicionant a Capel com a líder en oferir solucions innovadores per impulsar la propera generació de transport respectuós amb el medi ambient.

Hora de publicació: 27-feb-2024

Enrere