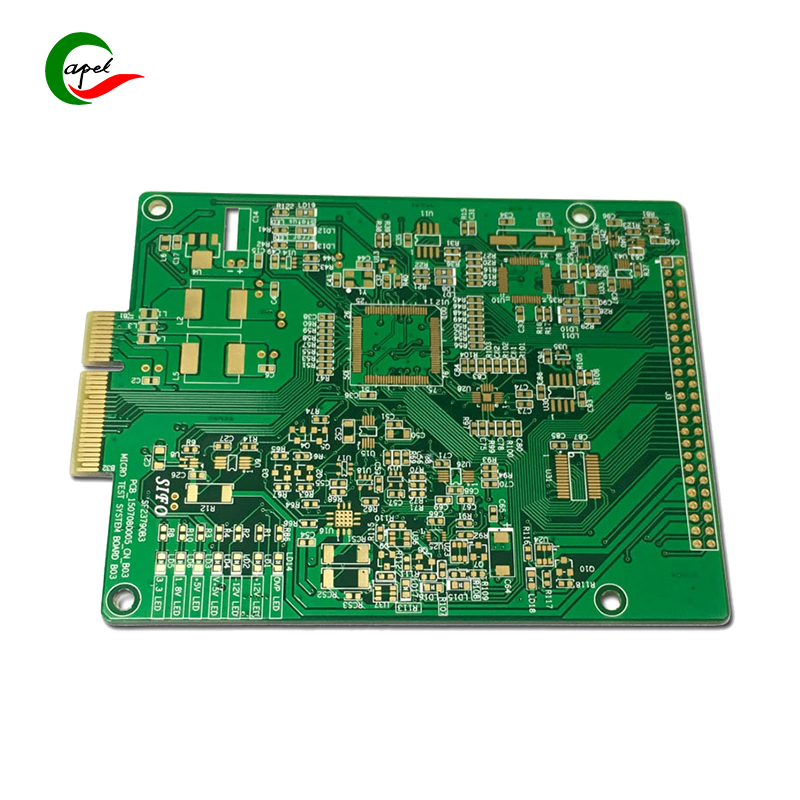

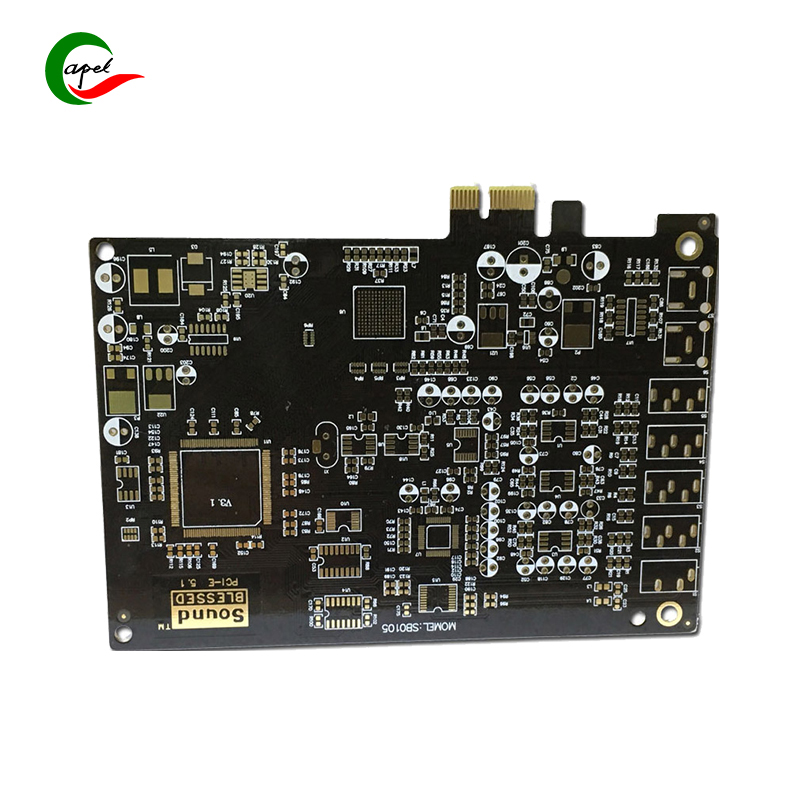

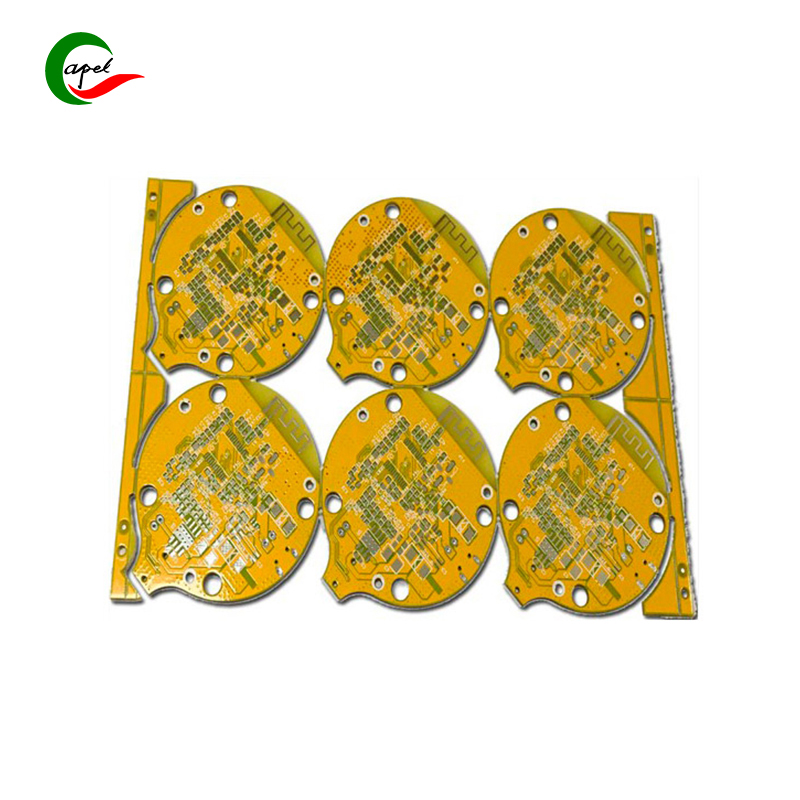

Plaques de circuits de 6 capes HDI PCB FR4 PCB Gold Fingers

Capacitat de procés de PCB

| No. | Projecte | Indicadors tècnics |

| 1 | Capa | 1-60 (capa) |

| 2 | Àrea màxima de processament | 545 x 622 mm |

| 3 | Gruix mínim del tauler | 4 (capa) 0,40 mm |

| 6 (capa) 0,60 mm | ||

| 8 (capa) 0,8 mm | ||

| 10 (capa) 1,0 mm | ||

| 4 | Amplada mínima de línia | 0,0762 mm |

| 5 | Espaiat mínim | 0,0762 mm |

| 6 | Obertura mecànica mínima | 0,15 mm |

| 7 | Gruix de coure de paret del forat | 0,015 mm |

| 8 | Tolerància d'obertura metal·litzada | ± 0,05 mm |

| 9 | Tolerància d'obertura no metal·litzada | ±0,025 mm |

| 10 | Tolerància al forat | ± 0,05 mm |

| 11 | Tolerància dimensional | ±0,076 mm |

| 12 | Pont de soldadura mínim | 0,08 mm |

| 13 | Resistència d'aïllament | 1E+12Ω (normal) |

| 14 | Relació de gruix de la placa | 1:10 |

| 15 | Xoc tèrmic | 288 ℃ (4 vegades en 10 segons) |

| 16 | Distorsionat i doblegat | ≤0,7% |

| 17 | Força antielectricitat | >1,3KV/mm |

| 18 | Força anti-decapament | 1,4 N/mm |

| 19 | Duresa resistent a la soldadura | ≥6H |

| 20 | Retard de flama | 94V-0 |

| 21 | Control d'impedància | ±5% |

Fem PCB HDI de 6 capes amb 15 anys d'experiència amb la nostra professionalitat

Taulers Flex-Rigid de 4 capes

PCB Rigid-Flex de 8 capes

Plaques de circuits impresos HDI de 8 capes

Equips d'assaig i inspecció

Prova al microscopi

Inspecció AOI

Proves 2D

Prova d'impedància

Prova RoHS

Sonda voladora

Tester horitzontal

Test de flexió

El nostre servei de PCB HDI de 6 capes

. Proporcionar suport tècnic Prevenda i postvenda;

. Personalitzat fins a 40 capes, 1-2 dies Prototips fiables de gir ràpid, adquisició de components, muntatge SMT;

. Atén tant a dispositius mèdics, control industrial, automoció, aviació, electrònica de consum, IOT, UAV, comunicacions, etc.

. Els nostres equips d'enginyers i investigadors es dediquen a satisfer els vostres requisits amb precisió i professionalitat.

Aplicació específica de PCB HDI de 6 capes en automoció

1. ADAS (Sistema avançat d'assistència al conductor): els sistemes ADAS es basen en múltiples sensors com ara càmeres, radars i lidars per ajudar els conductors a navegar i evitar col·lisions. En els mòduls ADAS s'utilitza una PCB HDI de 6 capes per adaptar-se a connexions de sensors d'alta densitat i garantir una transmissió de senyal fiable per a la detecció d'objectes i l'alerta del conductor amb precisió.

2. Sistema d'infotainment: el sistema d'infotainment dels vehicles moderns integra diverses funcions com ara navegació GPS, reproducció multimèdia, opcions de connectivitat i interfícies de comunicació. La PCB HDI de 6 capes permet una integració compacta de components, connectors i interfícies, assegurant una comunicació eficient, un control fiable i una experiència d'usuari millorada.

3. Unitat de control del motor (ECU): la unitat de control del motor s'encarrega de supervisar i controlar diverses funcions del motor, com ara la injecció de combustible, el temps d'encesa i el control d'emissions. El PCB HDI de 6 capes ajuda a adaptar-se a circuits complexos i a una comunicació d'alta velocitat entre diferents sensors i actuadors del motor, assegurant un control i eficiència precís del motor.

4. Control electrònic d'estabilitat (ESC): el sistema ESC millora l'estabilitat i la seguretat del vehicle controlant i ajustant contínuament la frenada de les rodes i el parell motor. El PCB HDI de 6 capes té un paper vital en el mòdul ESC, facilitant la integració de microcontroladors, sensors i actuadors per a l'anàlisi de dades en temps real i un control precís.

5. Tren motriu: La unitat de control del tren propulsor (PCU) regula el funcionament del motor, la transmissió i la transmissió per obtenir un rendiment i una eficiència òptims. El PCB HDI de 6 capes integra diversos components de gestió d'energia, sensors de temperatura i interfícies de comunicació, assegurant una transferència d'energia eficient, un intercanvi de dades fiable i una gestió tèrmica eficaç.

6. Sistema de gestió de la bateria (BMS): BMS s'encarrega de supervisar i controlar el rendiment, la càrrega i la protecció de la bateria del vehicle. La PCB HDI de 6 capes permet un disseny compacte i la integració de components BMS, inclosos circuits integrats de monitorització de la bateria, sensors de temperatura, sensors de corrent i interfícies de comunicació, assegurant una gestió precisa de la bateria i allargant la vida útil de la bateria.

Com milloren la tecnologia HDI PCB de 6 capes a l'automoció?

1. Miniaturització: PCB HDI de 6 capes permet la col·locació de components d'alta densitat, realitzant així la miniaturització dels sistemes electrònics. Això és fonamental a la indústria de l'automòbil, on l'espai sovint és limitat. En reduir la mida del PCB, els fabricants poden dissenyar vehicles més petits, lleugers i compactes.

2. Millorar la integritat del senyal: la tecnologia HDI redueix la longitud de les traces del senyal i proporciona un millor control de la impedància.

Això millora la qualitat del senyal, redueix el soroll i millora la integritat del senyal. Assegurar un rendiment del senyal fiable és fonamental en aplicacions d'automoció on la transmissió i la comunicació de dades són crítiques.

3. Funcionalitat millorada: les capes addicionals en una PCB HDI de 6 capes proporcionen més espai d'encaminament i opcions d'interconnexió, permetent una funcionalitat millorada. Els cotxes ara integren una varietat de funcions electròniques, com ara sistemes avançats d'assistència al conductor (ADAS), sistemes d'informació i entreteniment i unitats de control del motor. L'ús de PCB HDI de 6 capes facilita la integració d'aquestes funcions complexes.

4. Transmissió de dades d'alta velocitat: els sistemes d'automoció, com els sistemes de navegació avançats i la comunicació entre vehicles, requereixen una transmissió de dades d'alta velocitat. El PCB HDI de 6 capes admet aplicacions d'alta freqüència per a una transmissió de dades més ràpida i eficient. Això és fonamental per a la presa de decisions en temps real, millorant la seguretat i el rendiment.

5. Fiabilitat millorada: la tecnologia HDI utilitza microvies per proporcionar millors connexions elèctriques alhora que ocupa menys espai.

Aquestes vies més petites ajuden a millorar la fiabilitat reduint el risc de diafonia del senyal i desajust d'impedància. En l'electrònica de l'automòbil on la fiabilitat és crítica, les PCB HDI garanteixen connexions robustes i duradores.

6. Gestió tèrmica: amb l'augment de la complexitat i el consum d'energia de l'electrònica de l'automòbil, la gestió tèrmica eficient és fonamental. El PCB HDI de 6 capes admet la implementació de vies tèrmiques per ajudar a dissipar la calor i regular la temperatura.

Això permet que els sistemes d'automoció funcionin de manera òptima, fins i tot a altes temperatures.